邁向智慧化 光陽轉型有成

為了因應少量多樣、彈性變更的消費市場趨勢,光陽工業也面臨需要加快生產節奏,才能滿足各種客製化訂單需求的挑戰。

採訪/施鑫澤‧文/林裕洋‧刊期/2022.1

由於地利特性、人口密度高,讓臺灣成為全球機車密度最高的國家,也帶動機車產業的蓬勃發展。近來臺灣機車產業最受關注的大事,莫過於光陽工業(KYMCO)投資美國第一大重機品牌哈雷(Harley-Davidson)旗下的電動車子公司-LiveWire,未來兩家公司將共同打造電動車共用平台,期盼充分運用彼此的資源與優勢,在不同的品牌定位與產品設計下,為各自企業的獨立發展取得最大的綜效。

其實光陽工業能在競爭激烈的機車產業中,連續22年稱霸台灣市場,並且在歐洲市場有亮眼成績表現,關鍵正在積極掌握全球趨勢與消費市場的需求。因此,光陽工業在發表Ionex系列電動車款、積極擴充換電站,搶攻電動車商機之外,也觀察到近年來消費者習慣明顯改變,傳統大量生產模式無法滿足市場需求,取而代之的是少量多樣、客製化及快速供貨模式的需求。因此,光陽工業也迎合此趨勢,積極發展智慧製造,期盼透過彈性生產模式,持續坐穩台灣機車霸主的地位。

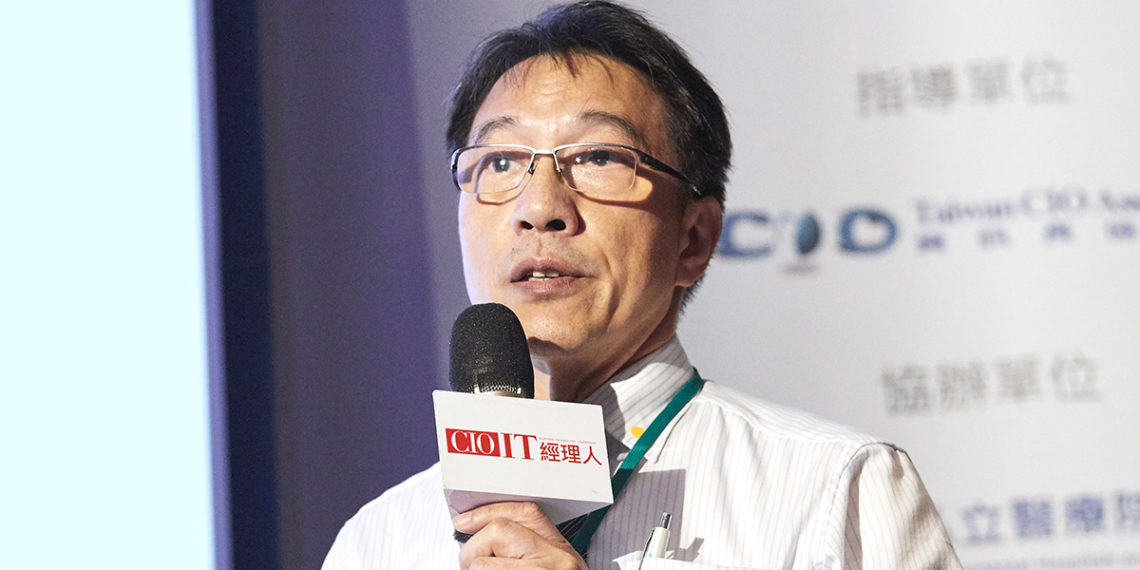

光陽工業品質技術部經理陳志峯表示,傳統製造業邁向智慧製造之路,有幾個要素必須掌握,其中人才更是扮演非常重要的關鍵。在人才尋覓不易的狀況下,企業應該要透過實作歷練培育人才,確保新生代人力具備足夠經驗與了解整體生產流程。如此一來,公司才能儲備足夠的接班人才,奠定長遠營運基石,讓傳統製造業繼續生存茁壯。

消費者意識抬頭 打造彈性產線迫在眉睫

創立於1963年的光陽工業,致力將KYMCO品牌推向國際舞台,多年來透過不斷的創新、超越自我的方式,生產開發出消費者滿意、符合潮流的產品,坐穩台灣機車市場的龍頭地位。該公司以全體顧客的需求做為研發首要重點,以求新求好的目標當做自我的挑戰,將成就全然貢獻給社會大眾,以提供人類「行」的最佳工具。近年光陽工業除榮獲 ISO 9001 國際品質認證、國家品質獎、產業科技發展獎等外,也透過集團下的金庫資本運作,入股台灣大車隊子公司全球快遞,以光陽完整的產業生態鏈,結合全台最大B2B二輪物流車隊,打造台灣智慧物流服務鏈,實現KYMCO在智慧交通產業的全新佈局。

隨著製造技術進步、公司業務成長,光陽工業使用的生產設備,也從早期的專用機,改為目前市場主流的CNC設備。為了因應少量多樣、彈性需求高的消費市場趨勢,光陽工業也面臨需要加快生產節奏,才能滿足各種客製化訂單需求的挑戰。面對此一轉變,光陽工業採取兩種對應方式,首先是改善目前的生產管理方式,即時掌握生產狀況,強化供應商之品質、庫存、納期的管控。

陳志峯說,在改善生產管理方式之外,第二種應對方式,則是最佳化既有生產線,使產能增加,品質、效率提升、縮短換模換線時間,符合顧客需求之彈性生產模式。我們期盼藉由此機會,帶領光陽工業的零組件廠商升級,進而奠定爭取國際大廠之零組件訂單的能力。

最佳化現有產線著手 提高自動化比例

歷經58年的發展,目前光陽工業已有多達10條組立產線、81套組立設備、70套機械手臂、143條加工產線、961台加工設備,可生產290款車種、23,000款零件,每年銷售數量達到420,000台,整體供應商體系多達370家,且在陸續增加中。

因應智慧化的浪潮,光陽工業要推動產線最佳化的目的,即是希望透過物聯網結合智慧生產平台,打造一體式曲軸生產線,進而滿足智慧生產需求。該公司推動方式是從三大面向著手,首先是自動化系統比例提升,導入加工品質智能化。其次在設備連線部分,採外掛模組連接既有設備,擷取傳輸相關資料。最後為智慧管理系統建置,則是滿足製程資訊即時上傳、異常管理。

[ 加入 CIO Taiwan 官方 LINE 與 Facebook ,與全球CIO同步獲取精華見解 ]

過往光陽工業的曲軸生產線中使用8台設備、每天分三班生產,每班指派兩位人力介入管理。一個生產流程為8小時,儘管早班產能幾乎都能維持在50個,理論上三班的總產量可達到150個。只是人並非機器,在扣除聊天、上廁所、吃飯等因素後,三班產能頂多落在 100~110 個。

「我們以電腦控制機械手臂取代傳統人力作業,讓引擎夾取流程能夠自動化進行,藉此省下人力成本支出,也無需擔心發生人為疏失,以至於出現動態平衡不良的問題。」陳志峯解釋:「在此機制下,整體產能提高 29%,動平衡不良達到零的優異成績。不光如此,我們也同時建立全流程品質履歷追溯機制,以便能在發生問題時進行溯源,找出導致產品品質不良的真正原因。」

工業局協助啟動智慧製造專案

光陽工業推動原有產線最佳化專案的成效不錯,因此也興起向經濟部工業局申請補助的想法。不過在申請過程中,儘管評審委員對此專案成效相當認同,但是也指出有智慧化程度不足、缺乏亮點。因此,光陽工業決定結合智動化生產技術、智慧換刀技術、智能參數補償技術、動平衡品質穩定技術,以及智動排程系統等,打造功能更全面的智慧化平台,以滿足後續推動的智慧製造專案。

儘管各方研究機構對智慧工廠定義不完全相同,但基本上都是指將設備串聯起來,運用科技去提升智慧化,所以在決定設定目標的同時,必須留意自動品質監控的等級。此等級可以僅止於數據收集,也可進一步分析收集到的數據,根據分析結果做品質判定,乃至於透過設備幫忙做決策。至於智慧工廠的最高等級,自然是設備具備依照當下變數、主動進行調整與最佳化的功能。

陳志峯說,對於傳統工業來說,不管追求自動化或智慧化的目標都相同,即是以最低成本、最高效率,依照計畫數量,準時生產出合格的產品。智慧工廠等級不同,背後付出的成本自然也有差異,而品質監控能力自然決定智慧化程度高低的重要參數。

在經濟部工業局的大力協助下,光陽工業決定朝高難度邁進,整個案子從現場的感測層開始出發,搭配工研院、中正大學、高雄科大、東台、禾禾、建暐等外部技術能量,再結合光陽工業的MES系統,得以朝向智慧資訊整合系統的建構目標挺進。光陽工業認為唯有借助智慧資訊整合管理平台,方能徹底實現生產實態管理整合、廠域/系統異常處置與彙整、即時整合生產活動機制等決策智動化目標,如願建構一體式曲軸生產線。

整併異質設備產能提升 29%

前面曾經提到,光陽工業歷經數十年的發展,公司內部有各種品牌的生產設備,即便是生產引擎曲軸中,也需要運用8台設備才能完成。過往由於設備的品牌迥異,採用自家設備的專屬語言,因此很難達成協同作業的要求。所幸限現今借助智慧資訊整合管理理平台協助,8台設備、1台量測設備,可透過相同語言進行溝通,乃至於進行自動化連線。

光陽工業在8台設備中間,放置4台自動手臂機器人,所以可在不更換夾爪前提下,自動進行不同機種之部件夾持,自然可提高整體生產效率。這條全國唯一可混線生產5種不同曲軸的智慧生產線,透過企業資源規劃系統整合智慧產線及供應商之資訊,即時監控品質與交期,最終提升供應商的準時交貨率達 95.9%。目前光陽工業在智慧生產技術的加持下,曲軸的日產能從早先 154 pcs 提升到 199 pcs,產能提升 29%,年產能攀升到 4.9 萬 pcs。

「當生產設備發生故障時,勢必會會造成產線停擺,對公司損失極大。所以製造業大舉推動智慧製造的原因,就是希望能建立一套預測機制,在設備發生故障前進行維修。」陳志峯解釋:「我們在中正大學的協助下建立訊號處理模式,可根據設備震動狀況進行量測,判讀刀具的健康狀況。此機制讓我們能在最佳時機、不需人為介入下,預先執行批次換刀作業,有助於延長智慧化產線的運轉時間。根據最新統計資料,產線運作時間從原先154分鐘,提升到301分鐘,大幅增加 107.6%。」

持續推動智慧專案 奠定長遠營運基石

引擎曲軸生產過程中,要對大量金屬材料進行加工。儘管光陽工業對於素材採購非常嚴格,但加工時仍然會因為有些素材不穩定,以致加工基準經常生變。此時,光陽工業智慧資訊整合管理平台中的智能參數補償技術,可協助加工機台即時進行自動補正,確保不良率降低到完美的數據。至於另一項技術-動平衡品質穩定,則藉由工研院的成因分析引擎協助,能判定各項參數對動平衡工程的影響度,便於進行後續的智慧決策修正,得以有效提升動平衡的加工良率。

傳統產線負責人執行排程時,通常需要透過電話向廠商確認素材庫存量,並藉由人工統計廠內安全庫存量,及人工進行加工排程,不僅工作非常繁瑣,也很容易出現錯誤。因此,光陽工業智慧資訊整合管理平台中的智動排程技術,則是由統顯示廠商素材庫存量、廠內安全庫存量等整合各項資訊,並在輔助排程系統中主動排定加工日程,最終順利成功帶動庫存的降低。

陳志峯表示,事實上,由於每條生產線的需求不可能一致,所以要打造智慧資訊整合系統的難度非常高。智慧製造是條漫長的旅程,因此光陽工業仍然持續努力改善之中。不過,若單就智慧生產技術而論,這部份已經有了顯著成果。

面對全球製造業大步邁向智慧製造,光陽工業也希望以此為開端,從從機車傳統製造商大步邁向智慧工廠,進而挾著產線升級效益,積極爭取高值訂單。

(本文授權非營利轉載,請註明出處:CIO Taiwan)