工業 4.1 實現零缺陷的智慧製造

隨著資料科學、AI 和 IoT 的快速發展,在數位轉型的浪潮中,品質管理進入了全新階段「品質 4.0」,企業如何有效利用資料來提升品質管理、品管流程,成為了關鍵議題。

文/鄭宜芬

世界局勢變化、企業競爭,以及各國開始提倡 ESG 減碳議題,是現今製造業共同面臨的挑戰,透過智慧工廠自動化系統平台(iFA)與數位精實管理,達成生產產品接近零缺陷之工業 4.1 的境界,是 CIO 需學習的課題。

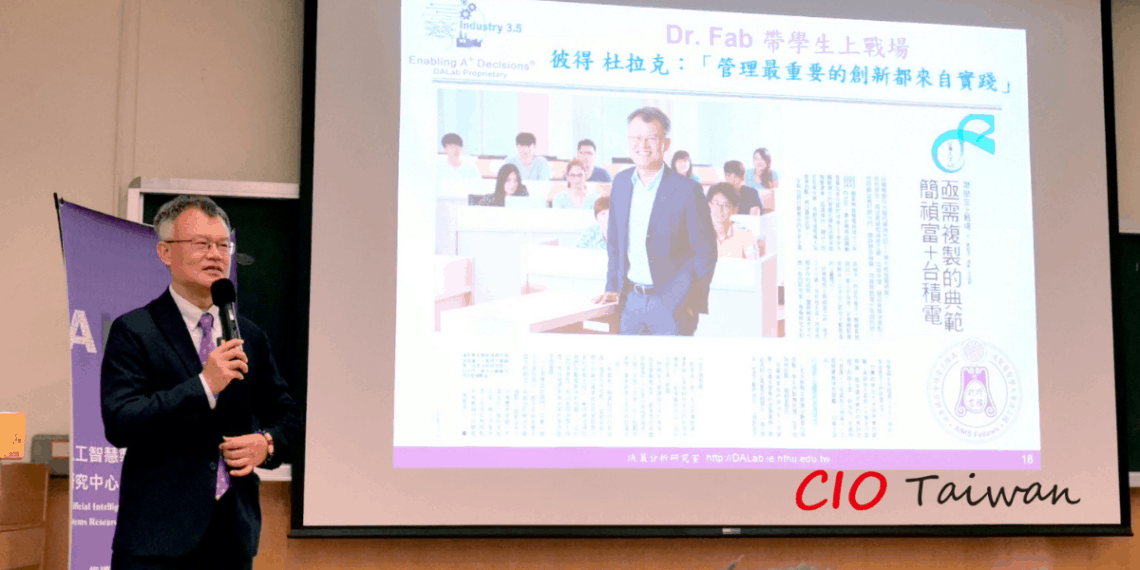

國立成功大學智慧製造研究中心(iMRC)主任鄭芳田率領研究團隊,打造 iFA 平台,導入各式製造業的各種機台與生產線;並在平台上佈署全自動虛擬量測(AVM)、智慧型預測保養(IPM)、和智慧型良率管理(IYM)等智慧化服務。

此平台採用智慧機上盒(CPA)為物聯網元件(IoT Device),建置智慧製造巨量資料收集之基礎建設,並建構邊緣運算與雲端運算機制。資料收集可依據工廠需求進行客製化,提供 OPC-UA(開放平台通訊)、SECS(SEMI 設備通訊標準)/GEM(SEMI 連通性標準 E30) 等通訊功能;邊緣運算提供各式智慧製造應用;雲端服務則讓智慧製造與雲端同步化。建構完成面板、太陽能、半導體、汽車、航太、碳纖和吹瓶機等多項產業之智慧製造應用實例。

iFA 助日月光、群創獲選 GLM

iFA 平台致力實現工業 4.1 零缺陷的智慧製造,目前至少有 10 家工廠導入,並協助群創和日月光獲選世界經濟論壇(WEF)認證之全球燈塔工廠(GLN),獲選者被譽為世界上最先進的工廠。

群創光電自 2018 年起,全廠陸續導入AVM,其高雄 8.5 + 8.6 代廠於 2021 獲選為 WEF 認證之 GLN,利基型產品產量提升了 22%,員工產值生產力也提高了 8%。

日月光高雄廠於 2023 年加入 GLN,成大所提供的技術除了 AVM,還有智慧型良率管理(Smart Yield Management Platform)及智慧即時派工系統(Intelligent Dispatching System)等,協助高雄廠提升 14% 生產力、降低 78% HoldTime,並提高 4.5% 準時達交率。

為達到工業 4.1 零缺陷智慧製造之目的,鄭芳田建議可分為兩階段策略來執行,第一階段為達成交貨產品零缺陷之標的,可藉由 AVM 來達成;第二階段達成生產產品零缺陷之標的(Big Data Analytics & Continuous Improvement),可採用 IYM 或先進製程控制(APC)來達成。

[ 加入 CIO Taiwan 官方 LINE 與 Facebook ,與全球 CIO 同步獲取精華見解 ]

日月光應用 AVM 實現 Bumping 全檢

過往扇出型封裝製程需要進行多達 140 個檢測步驟,包括 EBR check、巨觀與微觀表檢、臨界尺寸(CD)量測、疊對量測、球高量測、晶背檢查等等,平均每個全自動晶圓檢查機(OM 站)進行 2.5 個檢驗行為,每個週期需要 4.5 天、6 組顯微鏡、6 位生產技術員,相當耗費人力物力。

導入 AVM 後,先用 CPA 擷取機台生產資料,以雲端 AVM 即時預測產品加工品質,再將預測結果推播至圖形使用者介面(GUI),使用者可即時觀看產品加工品質。以往從抽檢到等待量測值出來需 1.5 小時,導入 AVM 後每生產一片在 10 秒內可即時產生預測量測值,可達到 100% 品質全檢,降低實際抽測率,減少購置實際量測機台與執行檢測人力,近乎 0 等待(減少 Q Time),貢獻超乎預期。

再將 AVM 納入製造執行系統(MES),整合 MES 元件和批次控制(R2R)模組之間的介面,更有利於實現全面的品質檢查系統,讓 R2R 能夠從 L2L 控制轉換到 W2W 控制,不僅省下購置量測機台的龐大費用,且控片改為生產片後更可讓週期產能增加約 3至5 %。

另外,發現製程或機台有問題後,IYM 能夠快速找到影響良率的根本原因。透過 CPA 收集缺陷報告、生產路徑資料、製程資料、線上量測等資料,接著進行邊緣運算,執行資料前處理及特徵萃取,接著全廠的 CPAs 將所有的關鍵特徵資料傳到 AMCoT 平台上的 IYM 伺服器,便可透過巨量資料搜尋到發生缺陷的真正原因。

IPMc 即時預警機台老化

凸塊製程主要包括重分佈層(RDL)和球下金屬層(UBM),由濺鍍、光阻、電鍍和蝕刻等步驟所組成,一旦出現無預警機況,將造成產品不良率提升。以濺鍍機台為例,使用基於容器化技術之智慧型預測保養 IPMc 系統,可即時預測機台老化狀況並給予警示,提升加工機台可用性和降低維修成本之技術產品。

鄭芳田解析時間序列預測架構(TSP),Modeling Module 會根據設備歷史資料,建立設備衰老特徵的平均數與變異數的最佳化模型;RUL Predictive

Module 根據預測老化特徵值去推估設備衰老曲線,並輸出設備當下的剩餘壽命;PreAM Module 當設備進入狀況不穩定狀態導致容易造成無預警當機時,或低於使用者預設的最低之前置時間時,預先警示使用者須立即去執行維護;DCI Module 評估當下設備狀態與預測死亡值之間的相關程度,當與預測死亡值相關程度大於門檻值時,預先給予使用者設備即將當機的警示。

機台健康指標從健康到死亡值為 1 到 0,DHI>=0.7 代表機台尚未生病,顯示綠燈,此時 IPMc 還不會進行預測;DHI<0.7 代表機台生病,顯示橘燈,此時 IPMc 啟動 TSP 演算法進行預測。隨著 Aging Feature 逐漸老化,TSP 會根據預測值去推估剩餘壽命(RUL),從 DCI 也可以發現隨著機台持續的老化,DCI 也會逐漸增加。當 Aging Feature 老化到一定程度時,機台會在一個相較穩定的狀態,此時 TSP 也能根據這樣的狀態去推估合理的 RUL。當預測老化特徵接近 Dead Spec,且 BT<20 天,PreAm 就會發出連續 2 次藍燈警訊,建議應立即進行保養,此時真實的 RUL 為 14 天。最後,當 DHI<0.3 則顯示紅燈,代表機台死亡。

導入容器化 CPA 之 IPMc,由數個負責不同工作的微服務構成,包括:K8s Control Plane 負責監控整體 IPMc 的系統內各個 Pod 狀態;IPM GUIc 提供使用者介面、建模、檢視預測結果等操作;IPM DBc 儲存 IPM 的相關資料,如機台資料、預測結果等等;IPM Manager c 負責 IPM 系統運作流程; MC Service c 負責建模;BPM c 負責預測機台健康狀態與剩餘壽命。

無論面板廠或半導體廠,約有多達上百個 Turbo pump 需監控,以原本的 IPM 架構來算,監控一個 Turbo pump 需要一台 CPA,耗費大量的硬體及維護成本,而且手動維運這些 IPM 程式也是個複雜挑戰的工作。若改以基於 Kubernetes 與 Docker 之 IPM c 進行全廠導入,可帶來許多好處:

- 易於採用 Microservice 架構實現 IPM,可個別對 IPM 之組成元件進行更新與擴展。

- 利用 Images 打包 IPM 各個組成元件與所需執行環境,提升移植性。

- 利用 Container 提升 IPM 程式之隔絕性。

- 利用自動化腳本減少部署 IPM 之複雜度,達到快速部署。

- 一個節點(CPA)可同時部署許多個 IPM c,大幅節省硬體成本。

- 利用 Kubernetes 自動化維運 IPM c 將具有多種功能,包括負載平衡、失效移轉、健康偵測與運算資源分配等。

iMRC 指出,iFA 除了為企業帶來全新商業模式,亦提供機台與生產線各項智慧能力、提升產品的良率與品質,及減少機台未預期的失效與保養成本,進而大幅增加工廠的生產力與產品品質,達成所有生產產品接近零缺陷之所謂工業 4.1 的境界,增加合作廠商和臺灣製造產業之競爭力與獲益。

[ 推薦閱讀:【專訪】工業局局長連錦漳 ]

數位科技結合精實生產 三步驟提升品質

除了高科技製造業,數位化服務亦能應用於傳產。正瀚生技副總經理王邦畯分享「數位精實生產」的新概念,傳統精實管理源於 TOYOTA 的豐田式生產(TPS),核心精神是「加速流程、減少浪費」。但若應用於今日的製造業,無法即時取得和分析工廠生產與品質的相關資料,且傳統問題分析改善方法的速度太慢、時效不佳,資料分散缺乏即時化整合及串流,無法掌握全貌和真實狀況,造成生產情報的孤島,不利於分析與解決問題。尤其不少企業尚未改善精生產之前,即導入工業 4.0 的相關軟硬體,不僅造成過度投資,而且可能變革失敗。

現今「數位精實管理」與時俱進,整合 IT 與 OT ,並導入 AI 與 BI,以達到更有效及更即時的呈現,提升自動化生產過程中的辨識率。王邦畯建議企業若想要有效轉型,就必須做到數位與精實管理雙頭並行,並且從合理化、標準化達到系統化才是最佳策略。第一步是先鋪路(更新網路與資安架構),第二步廣積糧(收集資料),第三步以終為始(善加利用資料解決問題),才能成功達標。

[ 推薦閱讀:【專訪】聚和國際總經理室暨資訊中心資訊長王邦畯 ]

一、便利貼 AOI

以便利貼為例,包裝若有毛邊、偏移、破損等狀況,都會影響觀感與使用效果。以往需靠人員抽樣檢驗,無法達到 100% 檢測目的,且 FQC(成品品管)人員負荷大。透過 AOI(自動光學檢查),導入機器視覺技術進行影像擷取與分析,可對產品與製程進行 100% 嚴格的品質管理。

二、鋅鋁合金壓鑄精品件 AOI+AI

鋅鋁合金壓鑄精品件依賴人工目視檢查成品瑕疵,耗時且難免因人員疲勞及主觀意識產生差異。若將 AOI 參數設定過高,恐造成「寧可錯殺一百,不可誤放一人」,加派人力複檢又增加成本。利用 AOI+AI 蒐集常見瑕疵類型影像,並以物件偵測模型 YOLOv4 判定,透過影像擴增及調整影像解析度的方式,可有效提升檢測準確度。

三、工具組立製程異常偵測

工具組立因製程參數多且會互相影響,即使完整填寫各種檢查項目,規格也在 SPC(統計製程管制)範圍內,最後仍未必能滿足加工精度要求。若是因參數偏移而影響產品品質,工程師只能單一站點逐步追查,相當耗時。透過製程異常監控,建立產品品質預測模型,找到最佳的製程黃金區域(健康指標),只要發現偏移到區間外,便即時警示工程師,以利即時調整,提升品質。

四、精密化學品品質異常分析

精密化學品品質異常主要歸因於生物緩衝劑產品批次量產與品質特性(UV)異常無法有效解決,找尋異常原因又需比對大量資料,資訊孤島不易整合,要找尋異常原因的速度,又需仰賴工程師的經驗與觀念。因此,透過資訊系統架構,能有效串接產線資料,建構整合製造平台,藉由資料科學方法,以模型自動化分析比對,提供人員快速分析良率、缺陷與產出等異常狀況。

五、塗佈虛擬量測(AVM)

塗佈製程線上膜厚之量測耗時,每條膠反覆進行一次性量測間隔約需一分半鐘,造成這段時間的塗佈品質無法確知。透過 AVM 即時預測 GM 值,可把離線且具延遲特性的品質抽檢改成線上且即時的品質全檢,監控這一分半鐘內的塗佈品質。另外更新增 PLC 回溯控制,以利即時修正品質。

六、批次結晶製程 終點狀態辨識

結晶的粒徑、純度和流動性影響產品品質,需仰賴老師傅辨識是否反應完成,耗費人員等待時間,且判斷的時機又隨經驗有所差異。透過結晶製程狀態辨識模型,應用影像辨識進行確認,並運用訊息通知,可降低人員的時間浪費,提升人機協作的效率與產量品質,達到最佳化判斷一致性。

智慧製造不再是高科技製造業的專利,傳產更需要數位轉型。品質 4.0 是因應工業 4.0 的新作法,投入資源才能面對新時代的挑戰,有效的策略能使企業克服障礙,改善品質,提升企業競爭力。

(本文授權非營利轉載,請註明出處:CIO Taiwan)