東元集團轉型效益佳傳統產業升級典範

2015年東元集團開始從兩大面向啟動數位轉型之路,不光在智慧製造領域有非常豐碩的成果,且已成功搶進電動車領域。

採訪/林振輝、施鑫澤 文/林裕洋 刊期/2021.05

在各國政府紛紛制定禁售燃油車時程,加上大舉投資在公共充電站的建設上,帶動消費者購買電動車的意願。根據拓樸產業研究所研究報告指出,2021年插電混合動力車(PHEV)與純電池車(BEV)等銷售量可望達到340萬輛。

電動車問世之後,改變發展超過百年的汽車產業結構,也給予許多新進者搶攻電動車商機的最佳機會。以東元電機為例,自2018年起即正式生產車用永磁馬達,順利切進台灣電動大巴供應鏈,目前產品已通過實際上路的穩定可靠度驗證。此外,該公司也與華德動能合作,簽下2年500台電動巴士動力系統的合作意向書,2021年第二季將提供首批30套動力系統,此方案為東元電機自製的馬達加驅動器之動力模組,為推動台灣電動巴士邁向國產化的重要里程碑。

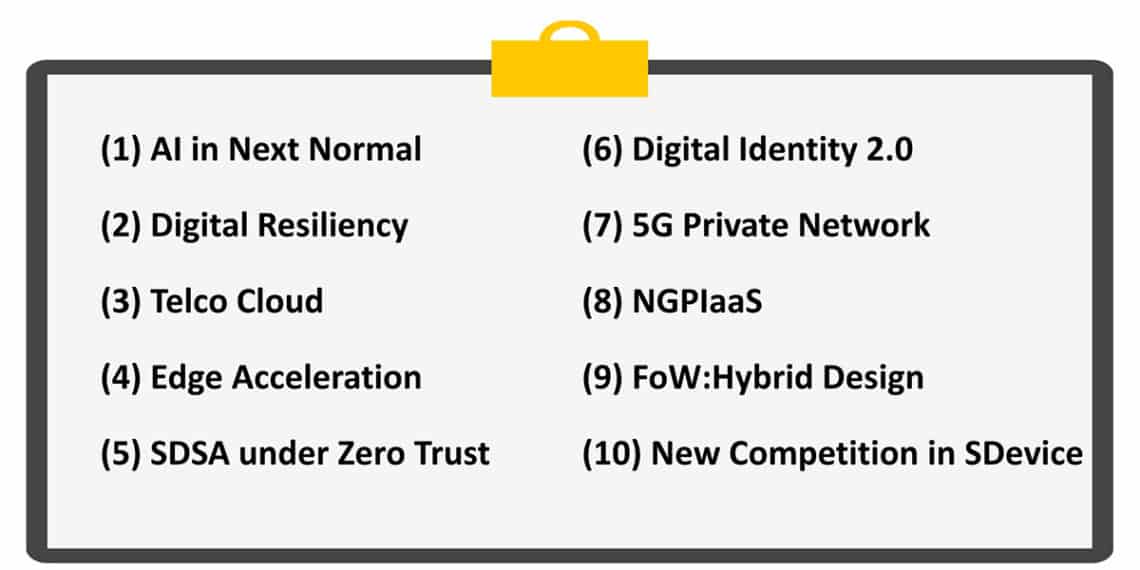

[ 下載 2020-21 CIO大調查報告,掌握最新企業IT導入趨勢 ]

東元電機董事長邱純枝說,我們是全球前三大的工業馬達供應商,自然是搶進電動車市場的最大利基。目前東元電機在輕型電動車市場,已成為國內知名車廠之動力系統供應商,至於乘用車市場部分,亦則於2020年成功推出電機電控整合之 T Power 130kW 產品,且榮獲台灣精品金質獎肯定,以及取得知名商用車廠合作機會。為提升在全球電動市場的競爭力,2021年4月也投資新創公司──捷能動力,目前取得高達25%股權,可望補充東元集團在車用驅動與整合技術之需求,並建立動力系統設計團隊,強化公司的整體競爭能量。

兩大面向著手 推動數位轉型

從馬達生產起家的東元電機,從1956年創立至今,產品橫跨重電、家電、資訊、通訊、電子關鍵零組件基礎工程建設、金融投資及餐飲、服務等領域,更積極參與多項國家重大工程建設,目前事業版圖橫跨全球五大洲40多個國家、100多個城市。早在20年前該集團即導入ERP系統,為全球營運資訊化打下良好的基礎,因應全球業務快速成長,自2015年起東元集團推動 One Teco 架構,除將ERP系統全面升級,也同時將會計科目、客戶編碼及物料編碼等基本架構,進行集團一致化的整合工作,以達到全球營運流程無縫連接的目的。

為奠定公司未來十年的營運基石,東元集團從兩大部分推動數位轉型,首先是在內部透過數位科技的應用,達到提昇營運效益與效率的目的。其次,則是透過整合加值軟體,協助客戶解決系統性問題,以及在銷售、行銷部分結合數位科技,提供客戶更超值的產品與服務。

以2018年啟動商業智能管理(Business Intelligence)專案為例,即是要重新檢視及梳理重要的管理指標,藉由建置全球各資訊系統的平台,即時整合不同面向的資料,提供營運高層作為決策管理參考。目前為止,如美國、澳洲、新加坡等十四家銷售據點已全部上線,生產據點有無錫東元、青島東元、越南東元等十三個廠區也全部上線,產品類別有馬達、變頻器、自動化設備到家電空調產品等,全面涵蓋東元電機集團完整產品線。至於管理指標從營收、取單、毛利、庫存到產值、成本、交期、品質及生產力等,亦全面涵蓋產與銷兩大營運主軸。

邱純枝指出,BI只是東元集團邁向資料驅動管理的第一步,藉由集團統一的資料倉儲建立起來,讓我們可更精準掌握營運現況,以及找到最佳營運策略。另外,我們也展開與台大、政大的產學合作,引進更專業資料分析及人工智慧方法,探索建立更多領先指標與預測模型,以打造具備精準因應環境變化與挑戰的企業體質。

打造智慧工廠 生產效率大幅飆升

回顧2015年全球吹起智慧製造的風潮,東元集團也意識到需要改變,否則將會失去競爭力、被市場淘汰。但鑑於產業界對智慧製造意涵尚且不熟悉,所以該公司決定從產線自動化著手,於2016年和2017年分別於無錫廠和中壢廠建置自動化產線,而當2018年於越南設立馬達的生產基地時,即決定投資先進的全自動化智慧工廠,運用IoT、數位科技等技術。在多項創新科技協助下,越南工廠生產力大幅提升,提早6個月達到設定的生產力。

此外,由於該工廠也導入全域式生產戰情系統,讓台灣總部可透過遠端管理平台,掌握工廠即時生產資料與所有產能即時訊息,除可滿足營運團隊即時決策外,也適時滿足北美市場因疫情衝擊而出現分散式需求。由於越南智慧工廠成效不錯,2020年底該公司在台灣中壢母廠,打造工業馬達全製程與自動化的數位智能產線,從壓鑄、沖片、電工、無人化機械加工與無人化組裝線等均能自動化完成,預計在2021年6月底達成第一階段的目標。

[CIO都在讀: 七步驟扭轉接手的IT部門 ]

這座智慧化工廠最大特色,在於結合市場需求、分析資料等創新整合設計,具備透過AI技術協助品質分析與自動調教分析的能力,並運用機器人和東元自動無人搬運協作系統。另外,系統也會自動收集物聯網設備即時狀態,以及產線的即時產能資料,方便管理人員掌握產線的最新資訊。未來當系統上線後,也可透過數位科技與雲端平台協助,將相關參數、經驗等快速複製到全球各地的生產基地,讓東元集團徹底成為數位化公司。

「東元集團並不是為迎合趨勢而轉型,而是從提升競爭力、改善缺點的角度出發,進而制定一套完整的數位轉型藍圖。」邱純枝解釋:「如工業馬達製造產線為達到更精準有效排程,快速反應達到最適產能與產出,於是透過整合AI排程技術與製程資料,搭配ERP系統能與MES無縫銜接,順利打造Seamless製造資訊整合系統,讓產品品質、成本等獲得最佳化。」

擴大AI技術效益 滿足多元應用需求

在推動智慧製造過程中,東元集團發現AI技術和傳統資訊技術能力有相當大的差異,所以選擇以成立專責小組試行的方式,將製造生產技術的團隊整合成一單位,讓需求和技術雙向結合,以提供廠內場域試行驗證的方式,拉近彼此的距離也建立實績展現成效,期盼逐漸讓數位化技術在集團中生根後快速茁壯並擴散。該公司亦優先在廠內布建眾多的IoT系統,發展並驗證自主的生產監視和設備保全等相關技術,由累積生產過程的大數據(Big data)開始發展智慧製造。

[CIO都在讀: 10個數位轉型成功案例 ]

循著技術和應用面的發展軌跡,善用生產過程即時取得的資料,除做立即性的回饋控制以確保製程品質,進一步運用AI人工智慧的高效能,做設備的AI健康診斷,提升設備可靠度和穩定性。以設備健康診斷為例,當用AI技術分析設備操作運用的龐大歷程記錄資料,建立一套完善的健康與異常判斷模型,可以找出設備臨時性的異常,和發現設備老化和性能劣化的的徵兆。目前正建立維護保養後台系統,正是仰賴IoT累積資料結合AI智慧診斷的技術,期盼以健診結合診斷檢查作業,取代臨時故障再緊急搶修的傳統做法。如此一來,除可獲得更高的設備妥善率,也能降低設備維護人員的隨時待命壓力。

邱純枝說,鑑於推動AI專案成效頗佳,東元集團也將應用延伸到經營面的產銷存資料即時收集整理和呈現,降低人力在過程中的耗費,並發展多維度資料的快速交叉分析以提升經營績效。目前營運團隊隨時獲得海內外接單出貨的即時資訊,做出即時性的庫存調整,以及啟動或分散生產的程序。不光如此,未來將進一步是朝向掌握新訂單的洽談進展,試圖結合以往的接單記錄和經驗,提高掌握未來訂單的準確度,以提早啟動生產準備、縮短交期。

展現數位轉型效益 助合作夥伴升級

在完成廠內驗證,並應取得明顯效益後,東元集團也逐漸展開對外服務。因為該集團發現,使用東元馬達的客戶有類似的需求,家電、工程、商用空調、自動化設備等等應用領域,也都有發展智慧製造和各項智慧功能的必要性。如智慧家電除因應居家、商業空間等對潔淨、抑菌、無接觸需求,推出智慧防疫機器人、抑菌空氣門與抑菌空調系統之外,也將與中華電信的智慧音箱(i寶貝)合作,讓東元家電產品使用者可體驗智慧安全無障礙的完美居家生活。至於身為台灣第一品牌的東元電機商用冰水主機,也開發出可提升30%節能效益的最新磁懸浮冰水主機,目前在超過12座商業建築的冰水主機系統中,運用AWS雲平台儲存運轉資訊,可為客戶提供後臺監控維運與分析服務,能大幅提升重要資產設備的投資效益。

[ 加入 CIO Taiwan 官方 LINE 與 FB ,與全球CIO同步獲取精華見解 ]

在智慧物流車輛管理解決方案部分,則與由多位台大教授組成的新創公司-動見合作,將AI系統運用在宅配通的1000台物流車中,除可提供駕駛道路預警危險判別之外,也能將行車即時資訊同步傳送到總部中,方便進行同步監控與管理,以及結合大數據等工具創造更多附加加值。

邱純枝指出,全球企業在投入數位轉型的最大挑戰,即是OT、IT整合與跨領域和產業AI人材稀缺問題。東元集團旗下的東捷資訊公司,在資訊領域有非常棒的技術與成果,且在數位轉型過程中也結合許多IT與AI專業的合作夥伴,在企業內部與外部客戶的數位加值專案,一起協作整合打造出最佳解決方案。我們希望將成果分享出來,協助更多台灣產業推動數位轉型,預計2021年即可為集團挹注營收。

值得一提,東元集團的馬達自動化產線與新漢科技合作,目前已成為台灣打造智慧工廠最佳典範。此外,鑑於綠能和分散式製造的伺服系統,是現在和未來主流,所以東元集團旗下的安華機電工程與東元精電,也積極透過垂直整合應用 IT & AI 技術,提供整合性系統跨入太陽能儲能整合方案與行業伺服驅動整合系統。將透過多維度與IT或數位新科技,合作創造新產品服務與解決方案,期待未來與更多新科技合作共創新商機。

(本文授權非營利轉載,請註明出處:CIO Taiwan)